LED显示屏器件朝着全彩化、小尺寸、低电流、高可靠性和低成本的不断发展,使得LED封装器件封装技术在越发重要的同时也面临着巨大的挑战。本文对LED显示屏器件封装方式的发展作简要概述,主要由直插式(lamp)、亚表贴、表贴三合一(SMD);和LED显示屏器件封装的未来前景技术,如小间距、COB封装以及Micro LED封装以及新技术。

从LED显示屏市场的产业化历程来看,LED显示屏器件封装的发展经历了20世纪80年代的点阵模块封装,20世纪90年代后出现的直插式封装,亚表贴、表贴封装,以及2011年以后出现的比较热门的小间距器件封装。从简单的组装到现在对于生产工艺的管控,LED显示封装经历了一个个技术革新的阶段。封装环节不再是简单的组装环节,而是一个考验生产工艺及技术水平的环节。

LED显示器件封装的发展历程

LED显示屏器件的封装方式主要包括点阵模块、直插式、亚表贴、表贴三合一、COB、Micro LED等等,不同的封装方式,各有优缺点,适用于不同的LED显示屏应用领域。LED显示屏也经历了从单色(如单红、单绿、单黄等)、双色以及目前主流的RGB全彩,从早期主要用于户外到目前户内小间距的兴起,从低分辨率朝向宽色域、高分辨率的演变。这些不同的封装方式不仅推动了LED显示屏的进步,同时也是对不断自我革新的过程。下面就LED显示屏器件封装的发展过程中的几种方式以及现状进行介绍。

目前主流的LED显示屏器件封装方式主要为lamp、SMD三合一,两者占显示市场的95%以上。所以下面就lamp和SMD三合一进行介绍;而COB和Micro LED在发展趋势中介绍。

直插引脚式

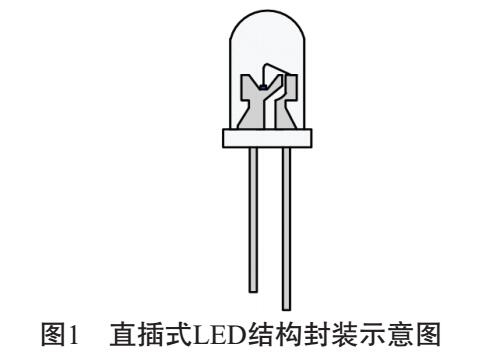

LED芯片的直插引脚式(Lamp)更先研发成功并投放市场的LED产品,技术成熟、品种繁多。图1为常见的Lamp LED封装结构示意图, 通常支架的一端有“碗杯形”结构,将LED芯片固定在“碗杯形”结构内,然后采用灌封封装。灌封是先在LED模腔内注入液态环氧树脂,然后插入压焊好的引脚式LED支架并放到烘箱中让环氧树脂固化,再从模腔中脱离出LED即成型,成为LED产品。

▲(图片来源于网络)

直插式封装技术的制造工艺简单、成本低,有着较高的市场占有率。目前,直插式引脚封装的LED通常是单色(红色、绿色、蓝色)发光应用于大屏幕点阵显示、指示灯等领域。早期,全彩的LED显示屏是通过将红色、绿色和蓝色的3个或4个Lamp LED器件做为一个像素点拼接成的。近年来,RGB三合一Lamp LED器件也在研发中,以满足高亮、高分辨、高效率拼接的要求。目前直插式LED主要应用于户外点间距在P10以上的大屏,其亮度优势、可靠性优势较明显,但由于户外点间距也朝着高密方向发展,直插受限于红绿蓝3颗器件单独插装,很难高密化,所以在户外点间距P10以下逐渐被SMD器件所替代。

SMD封装

表贴三合一(SMD)LED于2002年兴起,并逐渐占据LED显示屏器件的市场份额,从引脚式封装转向SMD。表贴封装是将单个或多个LED芯片粘焊在带有塑胶“杯形”外框的金属支架上(支架外引脚分别连接LED芯片的P、N极),再往塑胶外框内灌封液态封装胶,然后高温烘烤成型,最后切割分离成单个表贴封装器件。由于可以采用表面贴装技术(SMT),自动化程度较高。与引脚式封装技术相比,SMD LED的亮度、一致性、可靠性、视角、外观等方面表现都良好。

SMD LED体积更小,重量更轻,且适合回流焊接,尤其适合户内、外全彩显示屏的应用。SMD LED可分为支架式TOP LED和片式(Chip)LED。前者常采用PLCC(Plastic Leaded Chip Carrier)支架,后者采用PCB线路板作为LED芯片的载体。PLCC支架成本低,但是在应用中存在气密性差、散热不良、发光不均匀和发光效率下降等问题。此外,还有性能和光效更好的PCT及EMC材质的支架,但考虑到价格较贵,暂未在LED显示屏器件上广泛应用。

目前LED显示屏市场应用最多的是顶部出光型TOP LED器件,其次是常用于户内小间距的Chip LED。常见的SMD LED的几种尺寸,如2020、1515、3528,一般以焊盘尺寸划分。焊盘是其散热的重要渠道,常见的SMD LED的焊盘包括户外的3.5mm×2.5mm、2.7mm×2.7mm,户内的1.5mm×1.5 mm、1.0mm×1.0mm等。这几年,随着LED显示屏市场应用环境的细分,对SMD LED器件要求不一样。比如,针对户外LED显示屏,要求高防水、高亮度、抗紫外。其中,高防水功能主要是通过支架的防水结构设计,折弯拉伸延长水汽的路径,同时在器件内部增加防水槽、防水台阶、防水孔等方式实现多重防水。而高亮度,主要通过在杯内壁喷涂高反射墙,增强光反射。对于户外抗紫外方面,逐渐采用高性能硅树脂封装胶以取代传统的环氧树脂。

户内LED显示屏,业内普遍追求的是高对比度、高分辨率。SMD LED器件封装正朝着小尺寸发展(如0808、0606、0505)以满足高分辨率LED显示屏市场需要,但SMD器件尺寸具有一定的局限性。当封装尺寸往0808更小尺寸封装发展时,封装的工艺难度急剧增大,良率下降,导致成本增加。这主要是受限于固晶、焊线、划片(冲切)、焊线的设备精度等因素。另外,在终端应用的成本也会增加,主要体现在贴装设备的精度、贴装效率等。

LED封装发展趋势

LED显示屏的分辨率是由封装元器件的尺寸和间距决定的,而在传统技术限制下,LED器件之间间距较大,从而分辨率较低,只适合在户外远距离观看,难以在室内应用,因此过去在室内显示领域,则是由LCD、DLP(Digital Light Procession)拼接墙和投影技术等占据主要地位。而随着技术的进步,上游产能的扩大,小间距显示成本逐渐下降,已具有商业应用基础,使得LED显示屏在室内显示领域逐渐和传统显示技术形成了竞争。

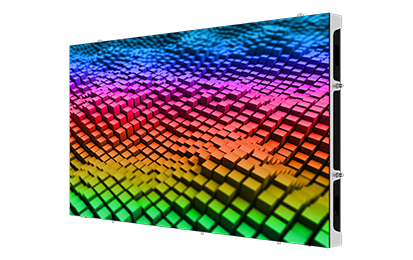

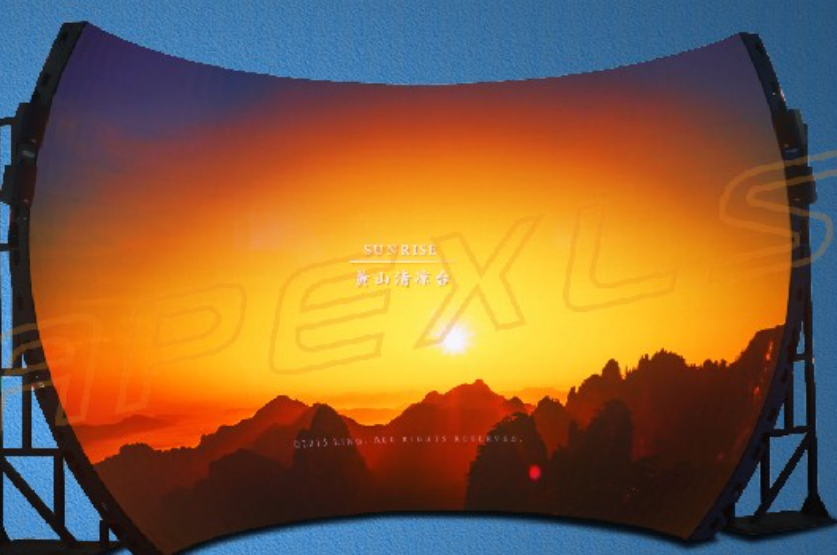

随着LED芯片封装技术、显示屏驱动控制技术及显示屏组装制造工艺的进步,LED显示屏的分辨率得到了大幅提升,户内高密度LED显示屏的像素中心距不断取得突破,较于DLP 、LCD等显示产品,小间距LED显示屏具有高清显示、高刷新频率、无缝拼接、散热系统良好、拆装方便等特点,即使在相对较近距离观看,其显示画面超清晰,无闪烁也无颗粒感。而近几年出现的无缝、高对比度、高分辨率的COB LED、Micro LED显示屏更是让传统的LED显示屏客户眼前一亮。户内高密度LED显示屏在未来几年将不断蚕食拼接墙市场,成为室内高密度大屏幕的主流显示媒介,在商用显示、指挥控制中心、高端车展、演播会议中心、电影院等室内显示场所将有广泛的应用。在室外应用方面,近年随着室外表贴LED 封装技术的改进以及室外模块防护水平的提高,室外全彩屏的像素间距极限也在不断地被刷新。

LED显示屏朝着高分辨率发展已成为不可逆转的趋势,而LED器件(芯片)小型化、模块高密度集成化这是其关键技术,但其发展主要依赖于倒装芯片封装技术、COB封装技术以及Micro LED封装技术的发展。

COB 封装

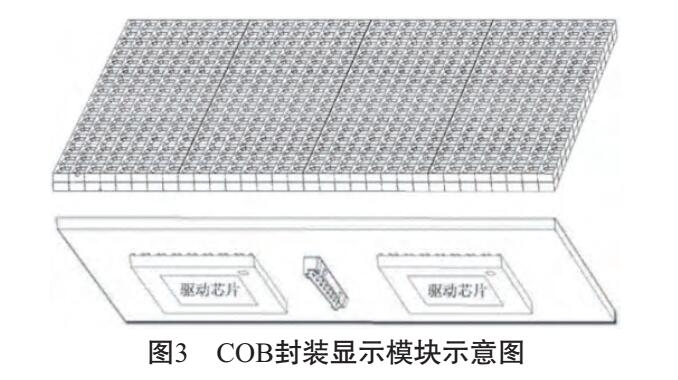

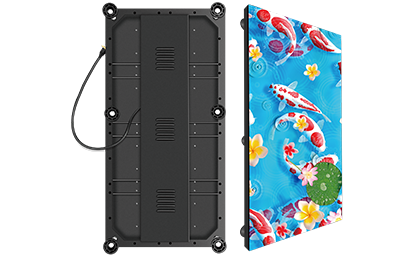

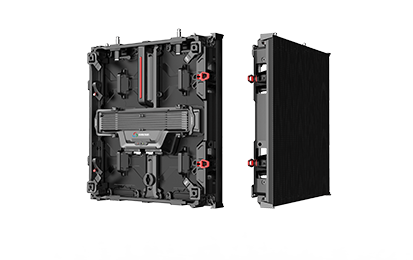

随着人们对户内外的LED显示屏的分辨率要求越来越高,如果还是采用传统的SMD LED器件进行贴片组装LED显示屏,那么一方面,由于LED显示器件越做越小,工艺难度急剧增大,良率低,导致单颗LED器件成本增大;其次,小尺寸LED器件对贴片设备的精度也要求非常高;第三,LED显示屏的点间距越小,所需贴片的LED器件成几何数量级增加,大大降低LED屏的制造效率。而COB显示模块,采用集成封装的方式,省去单颗LED器件封装后再贴片的工艺,正好解决以上问题。板上封装(Chip on Board)是一种将多颗LED芯片直接安装在散热PCB基板上来直接导热的结构。COB封装集合了上游芯片技术,中游封装技术及下游显示技术,因此COB封装需要上、中、下游企业的紧密合作才能推动COB LED显示屏大规模应用。如图3所示,为一种COB集成封装LED显示模块,正面为LED灯模组构成像素点,底部为IC驱动元件,最后将一个个COB显示模块拼接成设计大小的LED显示屏。

▲(图片来源于网络)

COB集成封装不但能够减少支架成本和简化LED屏制造工艺,还可以降低芯片热阻,实现高密度封装。选用COB封装的LED显示屏在一定程度上扩展了器件的散热面积,从而让产生的热量更为容易扩散到外界。成本上,与传统的封装方式相比,COB LED显示模块在实际应用中能够节省器件的封装成本。在相同功能的显示屏系统中,采用COB LED的显示屏模块比传统显示屏板总体成本少30%以上,这对于广泛推广COB LED显示屏有着举足轻重的意义。从应用端看,COB LED显示模块可以为显示屏应用方的厂家提供更加简便、快捷的安装生产方式,大大地提高生产效率。在生产制备上,现有的大批量生产制造技术和生产设备已经能够很好地支持COB LED显示模块的大规模生产,最重要的是还能保持高的良品率。

随着5G是带的到来,市场对超高清4K、8K的大尺寸显示应用有迫切的需求,LED向微小间距显示发展已是必然趋势。COB技术凭借性能优势持续升温,该技术发展的对于行业市场格局的影响也已经成为业内关注的焦点。而倒装COB的诞生又将COB技术提升到一个新的高度。

因此,从性能、成本和应用的角度来比较,COB会成为未来LED显示屏封装的主流方向。但目前COB显示屏还未大规模量产,其主要原因有封装的一次通过率不高、对比度低、维护成本高等,另外其显色均匀性远不如采用分光分色的SMD器件贴片后的显示屏。现有的COB封装,仍旧采用正装芯片,需要固晶、焊线工艺,因此焊线环节问题较多且其工艺难度与焊盘面积成反比。而一旦倒装小芯片技术发展成熟,省去芯片的焊线工艺,芯片组装的一次通过率将会极大提高。此外,通过减小COB单个模块面积来提高封装的一次通过率也是一个很好的方向。至于显示均匀性的问题,可通过从提高上游芯片一致性和COB显示模块的单灯逐点矫正技术来改善。总之,COB集成封装技术所面临的问题需要产业的上、中、下游协力解决。

Micro LED 封装

微发光二极体显示器(Micro LED Display)为新一代显示技术,其LED结构的薄膜化、微小化与阵列化,使其体积约为主流LED大小的1%,每1个画素都能定址、单独驱动发光,将像素点间距由毫米级降到微米级,从而理论达1500 ppi以上甚至2000 ppi超高分辨率。Micro LED继承了LED低功耗、高亮度、超高解析度、色彩饱和度、反应速度快、超省电、寿命较长、效率较高等优点,其功率消耗量约为LCD的10%、OLED的50%。因此,Micro LED被视为可能颠覆产业的新一代显示技术。

▲(图片来源于网络)

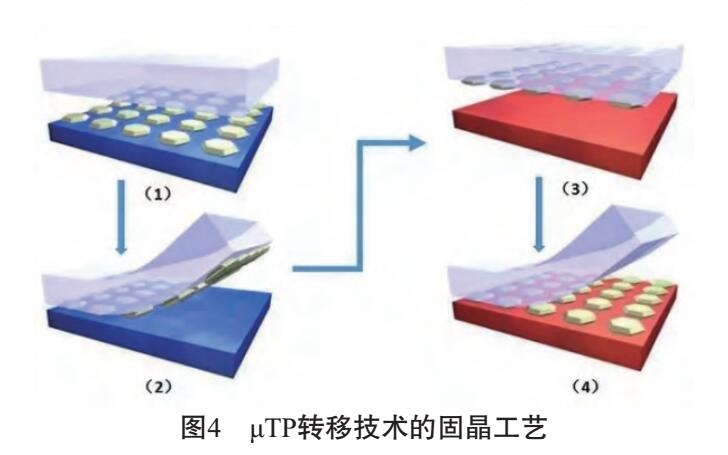

Micro LED显示经过了十多年的技术积累,直到最近几年才逐渐进入市场。目前分为两个方向发展,一个以Apple公司为代表主打小尺寸、可穿戴Micro LED显示屏;另一个则是以Sony公司为代表主攻中、大尺寸显示。但不管应用在何领域,Micro LED封装技术的更大的难题是固晶工艺中如何解决LED芯片在巨量转移过程保证“高良率(99.9999%以上)及转移率”。而Sony在2016年6月美国Infocomm上推出的CLEDIS则采用了“模块化拼接”的方式提高转移良率,即通过降低单位面积像素密度做出小尺寸的Micro LED显示模块,最后拼接成大屏。图4所示为Micro-Transfer-Printing (μTP)、Mass Transfer技术。Micro LED封装技术目前处于高速发展阶段,需要大量的投入,目前在中国大陆还没有成型的产业链,且核心技术主要被国外企业掌握。因此,国内LED封装厂商需加快布局Micro LED技术。

LED显示屏器件经历了点阵模块、直插式、亚表贴、表贴三合一封装等30多年的发展,在色彩表现、分辨率、可靠性等方面不断迈向新台阶,逐渐在大屏显示领域中凸显优势。随着LED显示屏在朝着高分辨率发展,LED器件封装在小型化、集成化、高可靠性、高亮度的发展中面临巨大挑战,而COB LED封装、Micro LED封装技术的发展又将给LED器件封装带来全新的技术革新。

深圳-总部

深圳-总部